一、工作原理

励磁与电枢串联:电流同时通过励磁绕组(产生主磁场)和电枢绕组(产生电枢磁场),两者磁场方向一致,叠加后增强电磁转矩。

转速调节特性:当负载增加时,电流增大,磁场增强,但因反电动势(与转速成正比)的作用,转速会自动下降,反之负载减小则转速上升,因此具有 “软特性”(转速随负载变化明显)。

交直流通用性:由于励磁绕组与电枢绕组串联,电流方向改变时,两者磁场方向同步改变,电磁转矩方向不变,故可在交流或直流电源下工作。

二、结构组成与特点

1. 核心结构

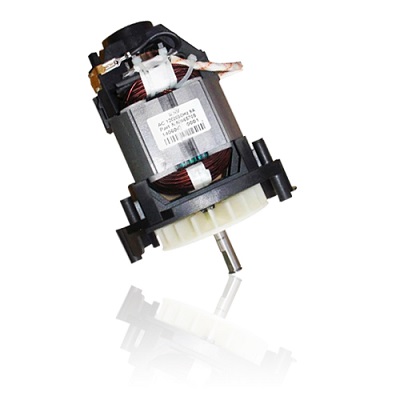

定子:由励磁绕组(串激绕组)和磁极组成,产生主磁场。

转子(电枢):包含电枢绕组、换向器(整流子)和转轴,通过电流切割磁场产生转矩。

换向系统:由换向片和电刷组成,确保电枢电流方向周期性改变,维持转矩方向不变。

冷却系统:高速运行时易发热,常配备风扇或散热片(如轴向风扇与转子同轴设计)。

2. 高速运行的关键设计

轻量化转子:采用薄壁硅钢片、空心轴或铝合金支架,减少转动惯量,降低离心力。

高强度换向器:换向片采用耐磨铜合金,云母片绝缘层加厚,防止高速下火花磨损。

精密轴承:使用高速滚珠轴承(如陶瓷轴承)或空气轴承,降低摩擦损耗,支持 10,000-100,000rpm 转速。

三、性能优势与局限

优势

| 特性 | 具体表现 |

|---|---|

| 高转速能力 | 空载转速可达 20,000-50,000rpm(部分特种型号超 10 万 rpm),适用于需要高频运转的场景。 |

| 大启动扭矩 | 启动时电流大,磁场强,扭矩与电流平方成正比,可瞬间克服高负载(如电动工具启动)。 |

| 调速灵活 | 通过调节电压或负载即可改变转速,无需复杂变频装置,控制简单(如吸尘器档位调节)。 |

| 交直流通用 | 适配家用交流电(220V)或车载直流电(12V/24V),应用场景广泛。 |

| 体积小功率密度高 | 同等功率下体积仅为异步电机的 1/3-1/2,适合便携设备小型化设计。 |

局限

换向器损耗:高速换向时电刷与换向片摩擦产生火花,限制寿命(通常 500-1000 小时需更换电刷),且产生电磁干扰(需加装 EMI 滤波)。

散热要求高:高速运转时铁损、铜损大,需强制冷却,否则易过热烧毁。

噪音较大:换向火花、风扇及转子高速转动会产生机械噪音和电磁噪音。

四、典型应用场景

1. 家用与便携设备

厨房电器:高速搅拌机(如破壁机,转速 30,000-40,000rpm)、食物研磨器。

清洁工具:吸尘器(戴森等无绳吸尘器多采用高速串激电机或无刷电机,但传统有线款仍以串激为主)、吹风机(转速 20,000-30,000rpm)。

2. 电动工具

手持式工具:电钻、电锤、角磨机(转速 10,000-20,000rpm),利用高转速实现高效切割或钻孔。

园林工具:电锯、割草机,大启动扭矩可快速切断木材或草茎。

3. 汽车与工业领域

汽车配件:启动电机(短时高扭矩启动发动机)、雨刮器电机(需适应不同负载转速变化)。

工业设备:小型机床主轴、纺织机械锭子、医疗器械(如高速牙科手机),要求高转速与精准调速。

五、选型与使用注意事项

选型要点

转速需求:根据负载确定额定转速(如破壁机需 3 万 rpm 以上,电钻 1-2 万 rpm 即可)。

功率与扭矩:启动扭矩需大于负载阻力矩(如电锤需考虑冲击负载),功率范围通常 50-2000W。

电源类型:明确使用交流电(注意频率 50Hz/60Hz)或直流电,电压适配(如车载选 12V,家用选 220V)。

防护等级:潮湿环境需 IP54 以上,粉尘场景需防尘设计。

使用维护

避免空载高速运行:空载转速可能超过额定值,导致转子离心力过大损坏,需搭配负载或限速装置。

定期更换电刷:观察电刷磨损程度(剩余长度<1/2 时需更换),同时清理换向器表面碳粉,防止短路。

控制运行时间:连续工作不超过 30 分钟(尤其小功率型号),需间歇冷却,避免过热。

EMI 抑制:在电源端加装电容或电感,减少换向火花产生的电磁干扰,符合 EMC 标准。

六、与其他电机的对比

| 电机类型 | 高速串激电机 | 无刷直流电机(BLDC) | 异步电机 |

|---|---|---|---|

| 转速范围 | 10,000-100,000rpm | 5,000-50,000rpm(需变频控制) | 3,000-15,000rpm(工频限制) |

| 启动扭矩 | 大(电流平方相关) | 中等(取决于控制算法) | 小(需星三角启动) |

| 寿命 | 500-1000 小时(电刷限制) | 10,000-30,000 小时(无刷结构) | 20,000-50,000 小时 |

| 控制复杂度 | 简单(调压即可) | 复杂(需驱动器 + 位置传感器) | 中等(变频控制) |

| 应用场景 | 高转速、短时重载、便携设备 | 长寿命、低噪音、高精度场景 | 恒速、大功率工业设备 |